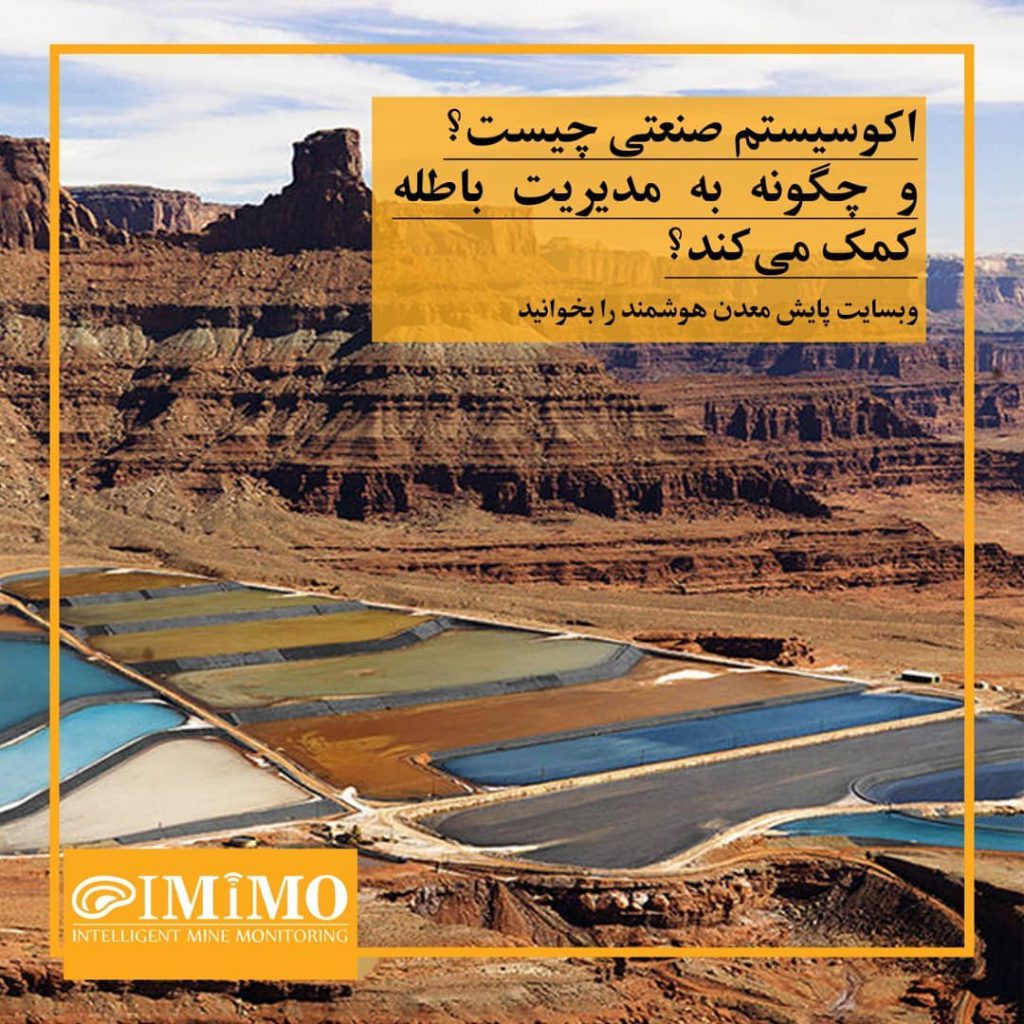

حجم باطلههای معدنی در دنیا رو به افزایش است. این افزایش هم به دلیل استخراج بالا در کشورهای صاحب منابع معدنی زیاد است و هم به دلیل کم شدن ذخایر پرعیار و رسیدن به مناطق کمعیار معدنی است. این افزایش باطله از یک سو و توجه روزافزون به محیطزیست بهعنوان یکی از ارکان توسعه پایدار از سوی دیگر باعث شده است که معدنکاران و صنعتگران به سمت تغییر استراتژیهای مدیریت باطله و پسماند معدنی حرکت و اکوسیستمهای صنعتی را بنا کنند. اکوسیستم صنعتی در واقع یک اکوسیستم ساخته شده توسط بشر است که مشابه اکوسیستمهای طبیعی عمل میکند. بهعبارتی در این اکوسیستم پسماند یا محصول یک فرآیند به عنوان ورودی به فرآیند دیگری مورد استفاده قرار میگیرد. حرکت به سوی ایجاد اکوسیستمهای صنعتی یکی از نیازهای ضروری صنایع معدنی در دنیای امروز است.

باطله دور ریختنی نیست

در گذار به سمت توسعه پایدار، حرکت به سمت کاهش استخراج مواد بکر و کاهش تولید پسماند ضروری است. پسماندها و باطلهها معمولاً در محیطزیست رها میشوند یا در مکانهای مشخصی آنها را دفن یا ذخیره میکنند. در واقع در تعریف پسماند یا باطله این نگاه وجود دارد که یک ماده دورریختنی است. اما تعریف مناسبتر و کاربردیتر دیگری در این زمینه وجود دارد که میگوید باطلهها در واقع موادی هستند که در چرخه مواد تولید میشوند، اما در زمان خود کاربردی ندارند. این تعریف این احتمال را به همراه دارد که پسماندها در آینده یا تحت شرایط مختلف، میتوانند مفید واقع شوند. از این رو، امروزه از پسماند بهعنوان محصول مشترک[1] یاد میشود.

فرهنگ دور ریختن پسماند ناشی از دسترسی فراوان به انرژی و مواد ارزان قیمت و دفن آنها با هزینه کم بود. اما از نیمه دوم قرن بیستم، این فرهنگ بهدلیل به جا گذاشتن اثرات نامطلوب پسماندها روی محیطزیست تغییر کرد و توجهها به سمت کاهش تولید پسماند متمرکز شد.

باید خاطر نشان کرد که استفاده از باطلههای معدنی بهعنوان مواد اولیه در فرآیندی دیگر، موضوع جدیدی نیست. بهعنوان مثال دیاکسید گوگرد طی فرآیندهای تولید به اسید سولفوریک تبدیل میشود. با این حال، باطلههای معدن و فرآوری عمدتا منابع بدون استفادهای هستند که کاربردهای بالقوه دارند. در کنار آن نیز هزینههای اقتصادی جابهجایی باطلهها برای استفاده در سایر حوزهها مسالهای مهم است. چرا که معادن اغلب در مناطق دورافتاده قرار دارند و حمل باطلههای معدنی با آن حجم فراوان اغلب مقرون بهصرفه نیست.

باطله، باطله و باز هم باطله بیشتر!

بسته به اینکه ماده معدنی و روش استخراج از معدن چیست، نوع و میزان باطلهها متفاوت است. بهطوریکه بر حسب نوع فرآیندها باطلهها را به این صورت تقسیمبندی میکنند: روباره[2]، کانسنگ بیارزش[3]، باطه حاصل از کارخانه فرآوری[4]، کانسنگ بهجا مانده از فروشوئی تودهای[5]، و سرباره[6] (شکل 1). با اینحال، مساله اصلی این است که باطلهها حاوی عناصر کمیاب و مهمی هستند که ارزش بالایی نیز دارند. حضور این عناصر ضرورت انجام تغییراتی در فرآیندهای فرآوری و استراتژیهای مدیریت پسماند را مطرح کرده است. علاوه بر این چون ساختار طبیعی مواد معدنی در اثر فرآوری دستخوش تغییر میشود، ممکن است باطلهها برای محیطزیست مخرب باشند و بنابراین باید اثرات مخرب زیستمحیطی آنها کنترل شود.

در کنار آسیبهای خود باطله، مساله دیگر حجم فراوان باطلههای معدنی است. صنعت معدن یکی از بزرگترین تولیدکنندگان پسماند در جهان است و بر اساس یکی از آمارهایی که در سال 2010 ارائه شده است این صنعت سالانه حدود 65 میلیارد تن باطله تولید میکند که از این بین 51 میلیارد تن آن را سنگ بیارزش[7] و 14 میلیارد تن آن باطلههای ریزدانه و ذرات با اندازهای کمتر از 120 میکرون تشکیل میدهند. افزایش جمیعت و نیاز به استخراج مواد معدنی بیشتر نیز به افزایش این حجم دامن میزند.

بهعلاوه بسته به نوع ماده معدنی نیز، حجم باطله متفاوت است. بهعنوان مثال در یک معدن مس، به ازای یک تن مس بیش از 99 تن باطله ریزدانه تولید میشود. یا در معادنی همانند طلا، میزان باطله بیشتر نیز هست، بهطوریکه برای ساختن یک حلقه طلا، تقریبا 3 تا 5 تن باطله معدنی ایجاد میشود. در شکل 2 مقدار باطله تولیدی حین معدنکاری و فرآوری برای عناصر مختلف نشان داده شده است. همانطور که میبینید، برای برخی عناصر کمیاب و گرانبها میزان باطله چندین برابر میزان عنصر استخراج شده است و در معدود مواردی همانند شن و ماسه مقدار ماده استخراجی از میزان باطله بیشتر است.

سازمان برنامه و بودجه ایران برای معادن در حال بهرهبرداری کشورمان در سال 1396 گزارشی منتشر کرد که در آن، میزان ذخیره قطعی در پایان سال حدود 26 میلیارد تن، میزان مقدار حداقل استخراج سالیانه بر اساس قرارداد حدود یک میلیارد و 406 میلیون تن، مقدار استخراج ماده معدنی حدود 431 میلیون تن و مقدار باطلهبرداری انجام شده حدود 398 میلیون تن اعلام شد. شکل 3 میزان ماده معدنی استخراج شده و باطلهبرداری انجام شده بهازای نوع ماده معدنی در سال یاد شده را نشان میدهد. همانطور که مشاهده میشود، برای تولید فلزی همانند طلا، میزان ماده معدنی استخراج شده حدود 2 میلیون تن اعلام شده و این درحالی است که میزان باطلهبرداری آن حدود 6/9 میلیون تن است. بهعبارتی بهازای هر تن ماده معدنی خام استخراج شده، پنج تن باطله تولید شده است.

رشد پرشتاب تولید باطله خود بیش از هر چیز دیگری مساله کنترل فعالیتهای معدنکاری را پراهمیت جلوه میدهد. بهگونهای که در سال 1382 میزان کل استخراج ماده معدنی حدود 194 میلیون تن و میزان کل باطهبرداری حدود 67 میلیون تن اعلام شده بود که در مقایسه با آمار سال 1396 هر یک رشدهای 6 و 5/7 برابری را تجربه کردهاند.

تولید پاک و صفر کردن مقدار باطله معدنی

رشد تولید باطله ناشی از فعالیتهای معدنی و افزایش نگرانیهای زیستمحیطی جوامع محلی، باعث شد صنایع معدنی در کشورهای پیشرفته استانداردهایی را برای فعالیتهای معدنی خود و حدود آلودگیهای مختلف این صنعت تعیین کنند. در کنار استانداردها نیز، مدیریت باطلههای معدنی به شدت مورد توجه قرار گفت. مدیریت باطلههای معدنی سه شاخه اصلی دارد که شامل راهکارهای پیشگیرانه، راهکارهای کنترلکننده و فرآوری باطلههای حاصله است. اما هر یک از این شاخههای اصلی اقدامات بسیاری را شامل میشود که در شکل 4 میتوانید با آنها آشنا شوید.

در سال 2017 اعلام شد شورای نوآوری معدنکاری کانادا [8]بهدنبال رسیدن به پسماند صفر درصد است. این هدف یعنی بازدهی 100 درصدی از فعالیت معدنکاری که میتواند افق جدیدی را با خود بههمراه داشته باشد. آنچه شورای نوآوری معدنکاری کانادا دنبال میکند این است که معدنکاران با ایجاد نوآوری و بهینهسازی بتوانند بیشترین بازگشت را از سرمایهگذاری خود کسب کنند. این در حالی است که این شورا معتقد است نوآوری الزاما به معنای استفاده از تکنولوژی و اتوماتیک کردن فعالیتها نیست.

«کارل واترهل»،[9] مدیر ارشد اجرایی CMIC بیان کرده است که معدنکاری به یک تحول اساسی نیاز دارد. او این نیاز را ناشی از مواجه شدن با کم عیار شدن معادن، حرکت به سمت استخراج از بخشهای عمیقتر، پیچیدگی دسترسی به ذخایر، چالشهای انرژی، مسائل مربوط به مجوزهای اجتماعی و غیره میداند. به گفته واترهل دلیل مهم بودن این تحول اساسی آن است که بهرهوری صنعت معدن طی یک دهه 5/3 درصد در سال کاهش یافت. این درحالی بود که بهرهوری سایر صنایع یک روند صعودی را تجربه میکند.

یکی از نتایج مورد انتظار تحولات نوآورانه در معدنکاری تولید پاک است. این نوع تولید یک استراتژی پیشگیرانه زیستمحیطی یکپارچه برای فرآیندها، تولیدات و خدمات را دنبال میکند که منجر به افزایش کارایی کلی و کاهش خطرات انسانی و محیطزیستی میشود و بهطور کلی نیز شامل موارد زیر است:

- صرفه جویی در مواد اولیه، آب و انرژی

- از بین بردن مواد اولیه سمی و خطرناک

- کاهش مقدار گازهای خروجی فرآیند تولید، جلوگیری از انتشار گازهای سمی و کاهش میزان باطله طی فرایند تولید.

باید در نظر داشت که تولید پاک با کنترل آلودگی متفاوت است، چرا که کنترل آلودگی رویکردی است که پس از وقوع یک اتفاق رخ میدهد و بهنوعی یک راهکار درمانی است. درحالیکه تولید پاک سعی در پیشبینی و جلوگیری از وقوع آلودگی دارد. تولید پاک بهدنبال به حداقل رساندن یا اجتناب از روشهایی همانند تصفیه پسماند (از جمله تثبیت، کپسولهکردن و سمزدایی)، رقیق کردن باطله برای رعایت مقررات (همانند آزاد کردن آب آلوده به رودخانهها، مخلوط کردن باقیمانده آرسنیک با باطله شناور) و انتقال مواد خطرناک یا سمی از محیطی به محیط دیگر است.

«پیشگیری» وارد میشود

کاهش، استفاده مجدد[10] و بازیافت پسماند (3Rs) سه مرحله اصلی در استراتژی مدیریت پسماند به شیوه سنتی است. اما امروزه این سلسله مراتب تغییر کرده و به مراحل زیر تبدیل شده است:

- پیشگیری

- آمادهسازی برای استفاده مجدد

- بازیافت

- سایر بازیابیها (همانند بازیابی انرژی)

- دور انداختن[11]

همانطور که پیداست، پیشگیری جزو مراحل مدیریت نوین باطله قرار گرفته است؛ بهنوعی حرکت به سمت تولید پاک و استفاده مجدد از باطله درون چرخه است تا کنترل آلودگی ایجاد شده در انتهای چرخه. در شکل 5 نیز روند تاریخی پرداختن به اثرات زیستمحیطی پسماندها و باطلهها نشان داده شده است. همانطور که پیداست رفتار شرکتها صرفا از برآورده کردن مقررات وضع شده به سمت مسئولیت اجتماعی شرکتی حرکت کرده است. در دهههای بعدی نیز حرکت به سمت «چرخه بسته[12]» بوده است که از میزان باطله تولیدی کم کند. محرکهای تغییر نیز از توجه به سود و مقررات و ذینفعان بهسوی ارزشهای اجتماعی حرکت کرده است. بهنوعی در چرخه مواد بهجای تمرکز روی تولید محصولاتی محدود، توجهها به سمت تولید محصولات مشترک و پییشگیری از آلودگیها و تجمع باطله متمرکز شده است.

ایجاد اکوسیستمهای صنعتی برای مدیریت باطله

اکوسیستم صنعتی یک حلقه بسته است. شکل 6 شماتیکی از سیستمهای تولید مواد در حلقههای بسته و باز را نشان میدهد. در یک حلقه تولیدی باز (شکل 6-a)، یک شرکت مواد خام را مصرف و سپس با استفاده از انرژی آن را فرآوری میکند تا در نهایت محصول و باطله تولید کند. در این نوع حلقههای تولید، باطله یک عامل بیرونی است که اثرات زیستمحیطی آن بر جامعه تحمیل میشود. اما در یک حلقه بسته تولید (شکل 6-b) که البته باید در نظر داشت که کاملاً بسته نیست، مواد و انرژی همچنان از سیستم خارج میشوند، اما بخش عمده باطلهها درون سیستم باقی میماند و مسئولیت محصولات و باطلهها و اثرات زیستمحیطی آنها بر عهده سیستم است. در عمل بستن یک حلقه دشوار است، با اینحال حلقه بسته شبیه یک اکوسیستم طبیعی رفتار میکند و اگر تکامل مناسبی برای آن برنامهریزی شود و پیوندهای خوبی بین بنگاههای صنعتی و تولید ایجاد شود، میتوان یک اکوسیستم صنعتی که همافزایی بالایی بهدنبال دارد ایجاد کرد. در حال حاضر اکوسیستمهای صنعتی در هامبرساید[13] (انگلیس)، موردیک[14] و رتردام[15] (هلند) و کوینانا[16] (استرالیا) بنا نهاده شدهاند.

در کنار بستن حلقه تولید، مهندسی مجدد فرآیند[17] میتواند به کاهش باطلهها و تولید محصولات جانبی منجر شود. مهندسی مجدد فرآیند از سه روش استفاده میکند: سادهسازی فلوشیت، استفاده از تجهیزات جدید و استفاده از شرایط پردازش جدید. بهعنوان مثال گرانولسازی خشک از سرباره با استفاده از گرمای بازیابی شده و تولید الکترولیتی آهن با استفاده از انرژی تجدیدپذیر مثالهایی از روشهای مهندسی مجدد فرآیند بهشمار میآیند. .

بهرغم همه اینها موانع حرکت به سمت کاهش تولید پسماند همواره وجود دارند که رسیدن به هدف پسماند صفر را به تاخیر میاندازند. برخی از این موانع عبارتند از: سرمایهگذاریهای بزرگ مالی، موانع فنی، در همتنیدگی فعالیتهای شرکتهای معدنی و سایر بخشهای صنعتی، محدود کردن فعالیت شرکت به تولید تنها یک کالای خاص، ناکارآمدی مقررات در ارتقای سیستمهای با حلقه تولید بسته و غیره.

در بین عوامل یاد شده، سرمایهگذاریهای بزرگ مالی برای تغییرات اساسی در فناوریها جزو مهمترین موانع رسیدن به فرآیندهای تولید با کمترین میزان پسماند است. چرا که شرکتهای معدنی تمایلی به معرفی فناوریهای جدید ندارند، مگر اینکه با روشی افزایشی و با حداقل ریسک برای تولید، بتوانند این کار را انجام دهند. از این رو و به علت هزینه نسبتاً کم دفع زبالههای معدنی و فرآوری مواد معدنی، بیشتر کشورهای غنی از منابع معدنی به دفع زباله روی میآورند نه سرمایهگذاری برای اصلاح فرآیندها. با اینحال ضرورتهای توسعه پایدار و توجه به مسئولیت اجتماعی شرکتها این الزام را ایجاد میکند که صنایع معدنی و فلزی پرداخت هزینه حفظ آینده را به فردا موکول نکنند و همین امروز آن را بپردازند.

منابع مطالعاتی

- Sustainability and Waste Management in the Resource Industries, Hugh Jones and David V. Boger, 2012, Industrial and Engineering Chemistry Research, Vol. 51, pp. 10057-10065

- Towards zero waste, W John Rankin, FAusIMM, JUNE 2015.

- Getting to CMIC’s zero waste vision, Alisha Hiyate, May 1, 2017.

- Industrial Ecology, Hari Srinivas,

- مدیریت باطلههای معدنی، راهکارهایی برای کنترل، کاهش و فرآوری باطلههای معدنی؛ مجید مستقلچی و رضا ظهیری؛ چهارمین همایش انحمن زمینشناسی اقتصادی ایران؛ شهریور 1391؛ صص 946-941.

- گزارش نتایج آمارگیری از معادن در حال بهرهبرداری کشور، مرکز آمار ایران، سال 1396

[1] Co-product

[2] Overburden

[3] Waste Rock

[4] Tailing

[5] Spent Ore

[6] Slag

[7] Waste Rock

[8] The Canada Mining Innovation Council (CMIC)

[9] Carl Weatherell

[10] Reuse

[11] Disposal

[12] Closing the loop

[13] Humberside

[14] Moerdijk

[15] Rotterdam

[16] Kwinana

[17] Process re-engineering